금형에는 일반적으로 캐비티 부분만 있고 펀치는 없습니다.금형 표면은 일반적으로 경화할 필요가 없습니다.캐비티가 부담하는 블로우 압력은 사출 성형보다 훨씬 작고 일반적으로 0.2~1.0MPG이며 비용이 저렴합니다.

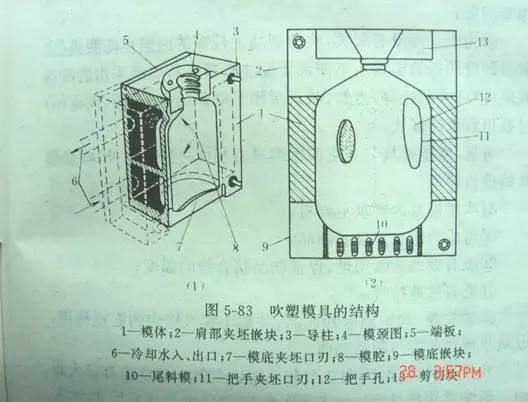

블로우 몰드 구조도

금형 재료

일반적으로 알루미늄합금을 제조에 사용하며 베릴륨동 또는 동계합금은 PVC, POM 등 부식성 고무재료로도 사용된다.블로우 성형 엔지니어링 플라스틱 ABS, PC, POM, PS, PMMA 등과 같이 사용 수명이 더 긴 금형의 경우 금형 제작에 스테인리스강을 사용해야 합니다.

곰팡이

금형 설계의 핵심 포인트

분할면

일반적으로 발포 팽창률을 줄이기 위해 대칭면에 배치해야 합니다.예를 들어 타원형 제품의 경우 분할면이 장축에 있고 거대 제품의 경우 중심선을 통과합니다.

캐비티 표면

PE 재료는 약간 거칠어야 하며 고운 모래 표면은 배기에 도움이 됩니다.다른 플라스틱(예: ABS, PS, POM, PMMA, NYLON 등)의 블로우 성형의 경우 금형 캐비티는 일반적으로 샌드 블라스팅할 수 없으며 금형 캐비티의 이형면 또는 배기 구멍에 배기 슬롯을 만들 수 있습니다. 구멍은 금형 캐비티에 만들 수 있으며 일반 금형 캐비티의 배기구 직경은 φ 0.1~ φ 0.3, 길이 0.5~1.5mm입니다.

캐비티 크기

캐비티 크기 설계 시 플라스틱의 수축률을 고려해야 합니다.자세한 내용은 일반적인 플라스틱 수축률을 참조하십시오.

커팅 엣지 및 테일링 그루브

일반적으로 블로우 몰딩 엔지니어링 플라스틱 및 더 단단한 플라스틱의 경우 절삭 날은 베릴륨 구리, 스테인리스 스틸 등과 같이 내마모성이 우수한 재료로 만들어야 합니다. LDPE, EVA 및 기타 연질 플라스틱 제품의 경우 일반 알루미늄 합금을 사용할 수 있습니다. .

절삭 날은 적당한 크기로 선택해야 합니다.너무 작으면 관절의 강도가 떨어집니다.너무 크면 절단할 수 없고 파팅 면의 클램핑 에지가 커집니다.단, 절삭날 아래에 테일링 그루브가 개방되어 있고, 테일링 그루브는 끼인각이 되도록 설계되어 있다.절단 시 소량의 용융물이 조인트에 압착되어 조인트의 강도가 향상됩니다.

사출 블로우 몰드

디자인은 압출 블로우 성형과 다릅니다.주요 차이점은 사출 블로우 몰드가 가장자리와 테일링 홈을 절단할 필요가 없다는 것입니다.사출 블로우 부품의 블랭크 디자인은 매우 중요하며 이는 완제품의 품질에 직접적인 영향을 미칩니다.

사출 금형 - 패리슨 설계 원리

1. 길이, 직경 및 길이 ≤ 10/1

2. 발포팽창비 3/1~4/1 (패리손 사이즈에 대한 제품사이즈의 비율)

3. 벽두께 2~5.0mm

4. 제품의 형상에 따라 송풍비가 큰 곳은 두께가 두껍고, 송풍비가 적은 곳은 두께가 얇습니다.

5. 타원 비율이 2/1보다 큰 타원형 용기의 경우 코어 로드는 타원형으로 설계되어야 합니다.타원 비율이 2/1 미만인 타원형 제품의 경우 원형 코어 막대가 타원형 용기를 형성할 수 있습니다.

블로잉 로드 디자인

송풍 막대의 구조는 금형 구조 및 제품 요구 사항에 따라 결정됩니다.일반적으로 공기 흡입구 구멍 직경의 선택 범위는 다음과 같습니다.

L<1: aperture φ one point five

4> L>1: 조리개 φ 6.5

200>L>4: 조리개 φ12.5(L: 부피, 단위: 리터)

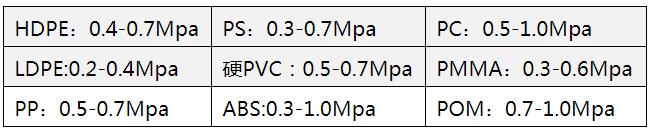

일반적인 플라스틱 중공 성형의 공기압

게시 시간: 2023년 3월 22일