중공 블로우 성형으로도 알려진 블로우 성형은 빠르게 발전하는 플라스틱 가공 방법입니다.제2차 세계 대전 중에 블로우 성형 공정을 사용하여 저밀도 폴리에틸렌 바이알을 생산하기 시작했습니다.1950년대 후반 고밀도 폴리에틸렌의 탄생과 중공성형기의 발달로 중공성형 기술이 널리 사용되었다.중공 용기의 부피는 수천 리터에 달할 수 있으며 일부 생산은 컴퓨터 제어를 채택했습니다.블로우 성형에 적합한 플라스틱으로는 폴리에틸렌, 폴리염화비닐, 폴리프로필렌, 폴리에스테르 등이 있습니다. 이렇게 만들어진 중공 용기는 산업용 포장 용기로 널리 사용됩니다.패리손 제조방법에 따라 블로우 성형은 압출 블로우 성형과 사출 블로우 성형으로 나눌 수 있다.새로 개발된 것은 다층 블로우 성형 및 스트레치 블로우 성형입니다.

사출 스트레치 블로우 성형

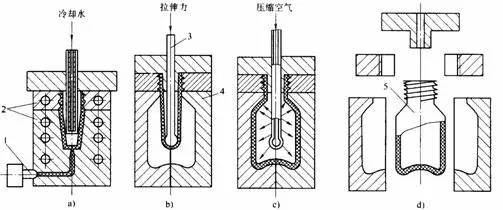

현재 사출 연신 중공 성형 기술은 사출 중공 성형보다 널리 사용됩니다.이 블로우 성형 방법도 사출 블로우 성형이지만 축 방향 장력을 증가시킬 뿐이므로 블로우 성형이 더 쉬워지고 에너지 소비가 줄어 듭니다.인젝션 드로잉 및 블로잉으로 가공할 수 있는 제품의 부피는 인젝션 블로잉보다 큽니다.불어낼 수 있는 용기의 부피는 0.2~20L이며 작업 공정은 다음과 같습니다.

1. 사출 성형의 원리는 일반 사출 성형과 동일합니다.

2. 그런 다음 패리손을 가열 및 온도 조절 과정으로 돌려 패리손을 부드럽게 만듭니다.

3. 풀블로잉 스테이션으로 돌아가 금형을 닫습니다.코어에 있는 푸시로드는 패리손을 축 방향으로 늘리면서 공기를 불어 패리손을 금형벽에 밀착시켜 냉각시킨다.

4. 탈형 스테이션으로 이동하여 부품 가져오기

참고 - 당기기 - 블로잉 프로세스:

사출성형 패리손 → 가열 패리손 → 클로징, 인발 및 블로잉 → 냉각 및 부품 취출

사출, 드로잉 및 블로잉의 기계적 구조의 개략도

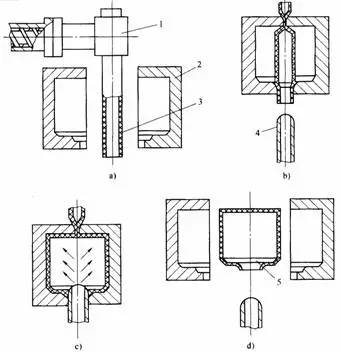

압출 블로우 성형

압출 블로우 성형은 가장 널리 사용되는 블로우 성형 방법 중 하나입니다.소형 제품에서 대형 용기 및 자동차 부품, 항공 우주 화학 제품 등 가공 범위가 매우 넓습니다. 가공 공정은 다음과 같습니다.

1. 먼저 고무를 녹여 혼합하면 용융물이 머신 헤드에 들어가 튜브형 파리손이 됩니다.

2. 패리슨이 미리 결정된 길이에 도달하면 블로우 성형 금형이 닫히고 패리슨이 금형의 두 반쪽 사이에 고정됩니다.

3. 공기를 불어 파리손에 공기를 불어넣고 패리슨을 불어 성형용 금형 캐비티에 가깝게 만듭니다.

4. 냉각 제품

5. 금형을 열고 경화된 제품을 꺼냅니다.

압출 중공 성형 공정:

용융 → 패리손 압출 → 형폐쇄 및 취입성형 → 형개방 및 부품 채취

압출 중공 성형 원리의 개략도

(1 - 압출기 헤드, 2 - 블로우 몰드, 3 - 파리손, 4 - 압축 공기 블로우 파이프, 5 - 플라스틱 부품)

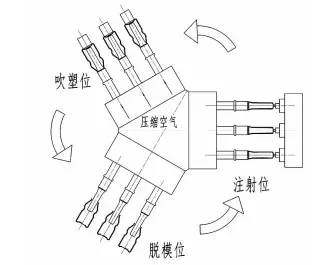

사출 중공 성형

사출 중공 성형은 사출 성형과 중공 성형의 특성을 결합한 성형 방법입니다.현재는 주로 음료수 병, 약병 및 일부 작은 구조 부품에 높은 분사 정확도로 적용됩니다.

1. 사출 성형 스테이션에서 금형 배아가 먼저 주입되며 처리 방법은 일반 사출 성형과 동일합니다.

2. 사출 금형이 열린 후 맨드릴과 파리손이 블로우 성형 스테이션으로 이동합니다.

3. 맨드릴은 중공 성형 금형 사이에 파리손을 놓고 금형을 닫습니다.그 후 압축공기를 맨드렐 중간을 통해 패리슨 내부로 불어넣은 후 금형벽에 밀착되도록 불어주고 냉각시킨다.

4. 금형이 열리면 맨드릴이 탈형 스테이션으로 이송됩니다.블로우 성형 부품을 꺼낸 후 맨드릴은 순환을 위해 사출 스테이션으로 이송됩니다.

주입 송풍기의 작업 과정:

블로우 몰딩 패리슨 → 필름 블로잉 스테이션으로 사출 금형 열기 → 몰드 폐쇄, 블로우 몰딩 및 냉각 → 부품 탈형 스테이션으로 회전 → 패리슨

사출 중공 성형 원리의 개략도

사출 블로우 성형의 장단점:

이점

제품은 비교적 높은 강도와 높은 정밀도를 가지고 있습니다.용기에 이음새가 없어 수리할 필요가 없습니다.중공 성형 부품의 투명성과 표면 마감이 좋습니다.주로 단단한 플라스틱 용기와 입구가 넓은 용기에 사용됩니다.

결점

기계의 장비 비용이 매우 높고 에너지 소비가 큽니다.일반적으로 작은 용기(500ml 이하)만 성형이 가능합니다.복잡한 모양과 타원형 제품으로 용기를 성형하는 것은 어렵습니다.

사출 블로우 성형, 사출 풀 블로우 성형, 압출 풀 블로우 성형 여부에 관계없이 1 회 성형과 2 회 성형 공정으로 나뉩니다.일회성 성형 공정은 높은 자동화, 패리슨 클램핑 및 인덱싱 시스템의 높은 정밀도, 높은 장비 비용을 가지고 있습니다.일반적으로 대부분의 제조업체는 2회 성형 방법을 사용합니다. 즉, 패리손을 먼저 사출 성형 또는 압출을 통해 성형한 다음 패리손을 다른 기계(사출 블로우 머신 또는 사출 풀 블로우 머신)에 넣어 완제품을 불어내는 방식입니다. 생산 효율성.

게시 시간: 2023년 3월 22일